Процесс изготовления барабана для резки угля

2025-11-19

Этап первый: Проектирование и планирование процессов

1. Анализ требований и проектирование:

· Определение таких параметров, как диаметр барабана, ширина, скорость вращения и выходная мощность, на основе эксплуатационных условий, включая толщину угольного пласта, твердость угля и горной породы, а также технические характеристики модели комбайна.

· Проведение трехмерного моделирования и анализа методом конечных элементов для моделирования распределения напряжений в условиях нагрузки, оптимизация конструкции для обеспечения прочности и жесткости.

· Проектирование шага, угла наклона и угла обхвата лопастей (спиральных лопастей), а также схемы расположения (конфигурации режущих зубьев) режущих зубьев (режущих инструментов), которые напрямую влияют на эффективность загрузки угля и стабильность нагрузки.

Этап второй: резка и формовка основных компонентов

1. Изготовление корпуса барабана:

· Резка: использование плазменных или газовых резаков с ЧПУ для резки толстых стальных пластин на заготовки для изготовления ступицы барабана (центрального цилиндра) и торцевых пластин.

· Вальцовка и сварка: вырезанные пластины формуются в цилиндрическую форму на вальцовочной машине, а затем свариваются (обычно с помощью сварки под флюсом) для создания ступицы барабана. Торцевые пластины проходят аналогичные процессы формовки и сварки.

· Механическая обработка: сварные ступицы барабана и торцевые пластины подвергаются прецизионной токарной обработке, растачиванию и другим операциям по окончательной обработке для обеспечения точности размеров и геометрических допусков для внешних окружностей, внутренних отверстий и торцевых поверхностей, что гарантирует надежное соединение с поворотным рычагом комбайна.

2. Изготовление спиральных ножей:

· Резка: стальные пластины разрезаются на секторные или удлиненные заготовки, необходимые для изготовления ножей.

· Формовка: это критически важный этап, на котором в основном используются два метода:

· Прессование в форме: использование специальных штампов на больших гидравлических прессах для холодного или горячего прессования стальных пластин в лезвия с определенными углами наклона спирали. Это самый распространенный и эффективный метод.

· Вальцовка: постепенное изгибание длинных стальных полос в спиральную форму с помощью специального оборудования.

· Обработка кромок: шлифование или механическая обработка кромок лопастей для обеспечения качества сварки.

Третий этап: сборка и сварка

1. Предварительная сборка:

· Точное позиционирование и точечная сварка обработанной ступицы барабана, торцевых пластин и спиральных лопастей на сварочном приспособлении.

· Убедитесь, что спиральный профиль лопасти, расстояние между ними и угол по отношению к торцевым пластинам соответствуют проектным спецификациям.

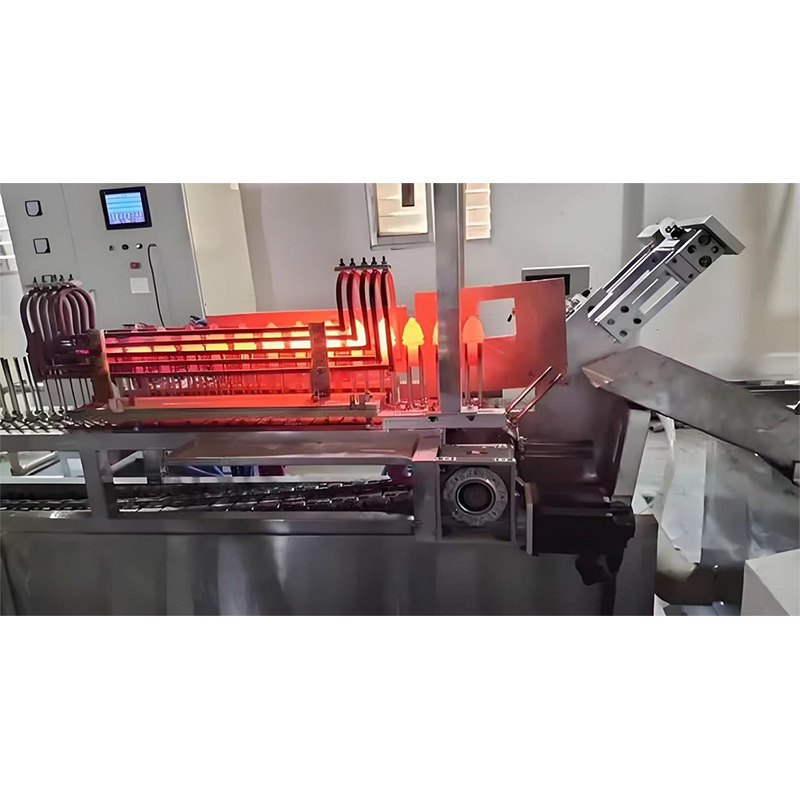

2. Сварка:

· Это один из самых важных этапов производственного процесса. Используйте автоматическое или полуавтоматическое сварочное оборудование (например, дуговую сварку в среде защитных газов, сварку под флюсом).

· Сварка должна выполняться послойно и по участкам, чтобы контролировать сварные напряжения и деформацию.

· Требования к качеству сварки чрезвычайно строгие: требуется полное проплавление и способность выдерживать значительные ударные и переменные нагрузки. Обязательно проводится отжиг для снятия напряжений после сварки.

Этап четвертый: Установка зубчатых и распылительных носков

1. Установка держателя зубьев:

· Держатель зубьев служит монтажной основой для режущих зубьев, изготовленных из высокопрочной легированной стали.

· Точно отметьте и расположите каждое крепление зубьев и угол на корпусе барабана и торцевой пластине в соответствии с разработанной «Схемой конфигурации режущих зубьев».

· Надежно приварите держатели зубьев к назначенным местам. Качество сварки и точность позиционирования держателей зубьев напрямую определяют рабочие характеристики и износ режущих зубьев.

2. Установка распылительного сопла:

· Для подавления пыли и охлаждения режущих зубьев современные барабаны резаков оснащены внутренней системой распыления.

· Приварите основания распылительных форсунок (монтажные основания для распылительных форсунок) к определенным местам на барабане в соответствии с проектными спецификациями.

Пятый этап: термообработка и отделка

1. Термообработка:

· Полностью сварной барабан подвергается комплексной закалке и отпуску (закалка + отпуск при высокой температуре) для достижения однородных, превосходных механических свойств (высокая прочность, высокая вязкость и высокая износостойкость).

· Для подверженных износу участков, таких как зубные седла и торцевые пластины, могут применяться локальные упрочняющие обработки, такие как поверхностное упрочнение, для дальнейшего повышения твердости поверхности и износостойкости.

2. Отделка и балансировка:

· Механическая обработка: критические сопрягаемые поверхности подвергаются окончательной прецизионной токарной или шлифовальной обработке для обеспечения точности размеров.

· Динамическая балансировка: это критически важный этап. При высокоскоростном вращении даже незначительные дисбалансы в барабане могут вызвать сильную вибрацию в комбайне. Испытания проводятся на динамической балансировочной машине, при этом дисбалансы контролируются в соответствии со строгими стандартами путем добавления веса (сварка противовесов) или удаления веса (сверление отверстий) в определенных местах.

· Статическая балансировка: для больших барабанов могут также проводиться дополнительные статические балансировочные испытания.

Этап шестой: обработка поверхности и окончательная сборка

1. Очистка и покрытие поверхности:

· Пескоструйная или дробеструйная очистка для удаления сварочного шлака, ржавчины и окалины, повышения шероховатости поверхности для лучшей адгезии краски.

· Нанесение высокоэффективной антикоррозионной грунтовки и износостойкого верхнего слоя (обычно ярко-желтого или оранжевого цвета) для защиты от влажной, коррозионной подземной среды.

2. Окончательная сборка и проверка:

· Установка утвержденных режущих зубьев, уплотнений и распылительных форсунок.

· Проведение комплексных окончательных проверок: проверка размеров, неразрушающий контроль сварных швов (например, ультразвуковой или магнитопорошковый контроль) и испытание распылительной системы под давлением.

· После подтверждения соответствия всех характеристик требованиям нанесите идентификационные маркировки (например, модель, серийный номер, дата изготовления) и подготовьте изделие к отправке.

Резюме

Производство барабанов угольных резаков представляет собой комплексный производственный процесс, объединяющий материаловедение, технологию сварки, механическую обработку, термообработку и точный контроль. Его основная цель — производство прочных, износостойких, долговечных, высокоэффективных режущих и плавно работающих критически важных компонентов, отвечающих строгим требованиям современных высокопроизводительных и высокоэффективных шахт.

Весь процесс можно резюмировать следующим образом:

Проектирование → Резка → Формовка → Сборка → Сварка → Установка креплений → Термообработка → Отделка и балансировка → Покраска → Окончательный контроль.