Технологический процесс и преимущества лазерной наплавки для режущих наконечников

2025-11-14

Основной принцип усиления режущих зубьев с помощью технологии лазерной наплавки заключается в нанесении слоя высокоэффективного сплавного порошка на поверхность зубьев с помощью высокоэнергетического лазерного луча, что позволяет сформировать прочную «броню», значительно повышающую долговечность. В таблице ниже приведены основные этапы и прямые преимущества этой технологии, что позволяет быстро понять ее основной процесс и ценностное предложение.

Технологический процесс Основные операции и их цель Прямые преимущества

1. Предварительная обработка подложки Очистка, обезжиривание и удаление ржавчины с подложки режущего зуба (обычно сталь 42CrMo) для обеспечения чистоты поверхности. Обеспечивает высококачественное металлургическое соединение между наплавленным слоем и подложкой, предотвращая отслоение во время эксплуатации.

2. Разработка и выбор порошка Выбор подходящих систем порошковых сплавов (например, на основе железа, никеля) в зависимости от условий эксплуатации, с добавлением твердых частиц, таких как WC (карбид вольфрама) и Mo (молибден), или с использованием специальных составов. Непосредственно определяет твердость, износостойкость и трещиностойкость наплавленного слоя. Оптимизация состава (например, уменьшение содержания B и Si) позволяет эффективно контролировать растрескивание покрытия.

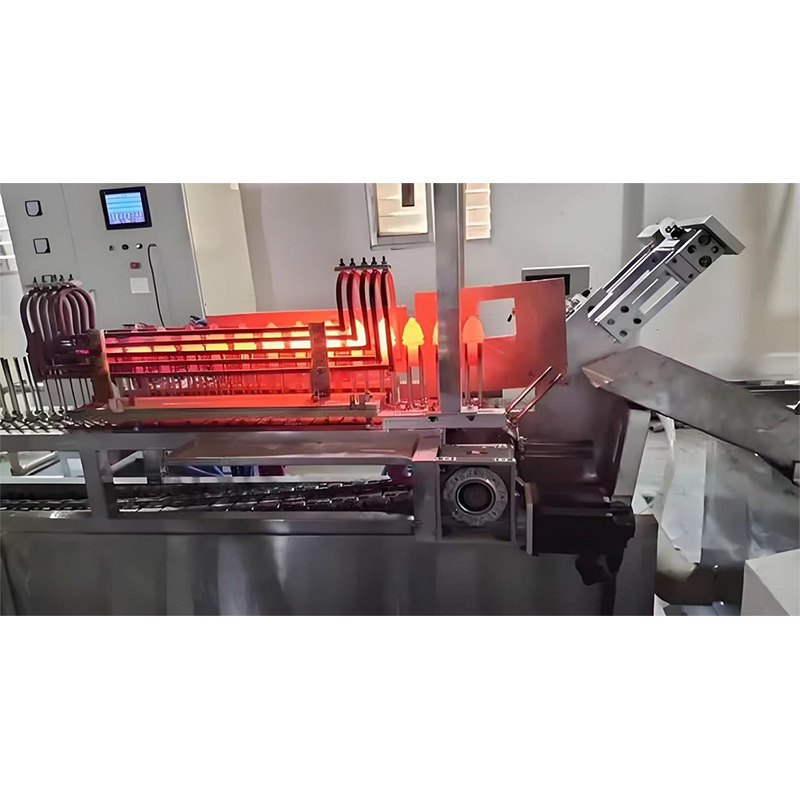

3. Процесс наплавки и контроль параметров Используйте коаксиальную подачу порошка с наплавкой полупроводниковым лазером. Точно контролируйте основные параметры, включая мощность лазера, скорость сканирования и скорость подачи порошка. Обеспечение равномерного, плотного слоя наплавки, свободного от дефектов, таких как пористость и растрескивание, является техническим основой для получения высокоэффективных покрытий.

4. Техники постобработки После наплавки применяются термические обработки, такие как градиентное охлаждение или предварительный нагрев с контролируемым охлаждением. Они значительно снимают и уменьшают внутренние напряжения в наплавленном слое, что является основным процессом для получения безтрещинных, сверхтолстых наплавленных покрытий.

Комплексные преимущества технологии лазерной наплавки для режущих зубьев

Реализация вышеупомянутых процессов приведет к качественному скачку в производительности режущих зубьев и экономической выгоде:

· Существенно улучшенные эксплуатационные характеристики: режущие зубья, упрочненные лазерной наплавкой, достигают твердости поверхности, превышающей в 2,9 раза твердость подложки (сталь 42CrMo), с коэффициентом трения, уменьшенным примерно на 27%, и износостойкостью, улучшенной более чем на 60%. Отчеты о применении указывают на увеличение срока службы в 3-5 раз. Это напрямую приводит к большей износостойкости и снижению восприимчивости к повреждениям в сложных условиях горной добычи.

· Существенные экономические преимущества: несмотря на затраты на наплавку, экспоненциальное увеличение срока службы режущих зубьев существенно сокращает время простоя оборудования для замены и затраты на закупку запасных частей. Кроме того, эта технология позволяет восстанавливать изношенные, отслужившие свой срок режущие зубья путем восстановления. Стоимость восстановления может составлять лишь небольшую часть цены новых компонентов, что позволяет значительно сократить затраты и повысить эффективность.

· Превосходное качество процесса: благодаря оптимизированным порошкам и технологиям наплавочный слой образует исключительно прочное металлургическое соединение с подложкой (прочность соединения превышает 420 МПа), что обеспечивает сохранность покрытия во время эксплуатации. Одновременно с этим передовая технология контроля трещин позволяет производить высококачественные покрытия толщиной до 5 мм или даже 10 мм без трещин, что соответствует самым строгим эксплуатационным требованиям.

Мы надеемся, что этот обзор процесса лазерной наплавки и его преимуществ для режущих зубьев окажется полезным. Если вы сообщите нам конкретные условия эксплуатации (такие как выкапываемый материал и основные механизмы износа), мы сможем предложить более индивидуальные рекомендации по порошковым материалам и параметрам процесса.