Процесс технического обслуживания барабана угольной горнодобывающей машины

2025-12-02

Этап 1: Подготовка перед техническим обслуживанием

1.Защитная изоляция и демонтаж:

Установите угольную машину на безопасном ровном месте с неповреждённой крышей. Отключите электропитание и гидравлику, заблокируйте машину и повесьте на неё табличку. Строго соблюдайте систему отключения электроэнергии и блокировки. Очистите барабан и прилегающую к нему поверхность от угольной пыли и мусора. Снимите крепёжные болты (например, болты с квадратной головкой, хомуты и т.д.), соединяющие барабан с выходным валом редуктора двигателя резца. Используя специальные инструменты или подъёмное оборудование, плавно и безопасно разгрузите барабан и доставьте его в мастерскую по наземному ремонту.

2.Предварительная очистка и осмотр:

Используйте высоконапорный водяной пистолет и металлическую щётку для предварительной очистки барабана, удаляя толстый угольный шлам и масляные пятна. Проведите предварительный визуальный осмотр и зафиксируйте любые очевидные повреждения, такие как: отслоение держателя зубьев, трещины на корпусе барабана, сильный износ и деформация лезвий, а также большое количество отсутствующих или изношенных режущих зубьев.

Этап второй: разборка и детальное тестирование

1.Полный распад:

Аккуратно удалите все повреждённые режущие зубья и основания зубьев, используя такие инструменты, как кислородно-ацетиленовая горелка или угольно-дуговая резка. Если барабан состоит из нескольких секций, его необходимо разобрать.

2.Тщательная очистка:

3.Используйте чистящие средства (например, керосин или дизельное топливо) или пескоструйную/дробеструйную очистку, чтобы полностью удалить масло, ржавчину и окалину до обнажённого металла. Это крайне важно для последующей проверки и сварки.

4.Подробное тестирование и оценка:

Визуальный осмотр: тщательно осмотрите цилиндр, лопасти, торцевые пластины и соединительные квадратные головки на наличие трещин, деформаций, разрывов или чрезмерного износа. Неразрушающий контроль: выполните магнитопорошковый контроль (МТ) или ультразвуковой контроль (УЗК) на критических участках, несущих нагрузку (таких как сварные швы, цилиндр и соединительные квадратные головки), чтобы обнаружить внутренние трещины и дефекты, невидимые невооруженным глазом. Измерение размеров: используйте штангенциркули, микрометры и другие измерительные инструменты для измерения: диаметра и округлости цилиндра; износа и формы профиля лопастей; размеров и зазора соединительных квадратных головок; а также положения и высоты каждого седла шестерни. Заключение по оценке: на основании результатов осмотра определите план ремонта ролика: ремонтировать его или сдать на слом. Как правило, если цилиндр или основная конструкция имеют неисправимые трещины или сильную деформацию, следует рассмотреть возможность сдачи на слом.

Этап третий: процесс ремонта

1.Структурная коррекция:

Для деформированных цилиндров или лопаток используйте такие инструменты, как гидравлические домкраты и прессы для холодной правки или локальной тепловой правки, чтобы восстановить их первоначальную форму.

2.Лечение трещин и дефектов:

Для всех обнаруженных трещин просверлите стопорные отверстия по обоим концам трещины, чтобы предотвратить её распространение. Используйте строжку угольной дугой или угловую шлифовальную машину для тщательной обработки и шлифовки трещины, а также для создания подходящего скоса под сварку.

3.Ремонт наплавкой изношенных участков:

Это ключевой аспект технического обслуживания. Выбор сварочного материала: исходя из основного материала ролика (обычно высокопрочной легированной стали, например, 42CrMo) и требований к износостойкости, выберите подходящие износостойкие сварочные прутки или сварочную проволоку с флюсовым сердечником (например, из высокохромистого чугуна или карбида вольфрама).

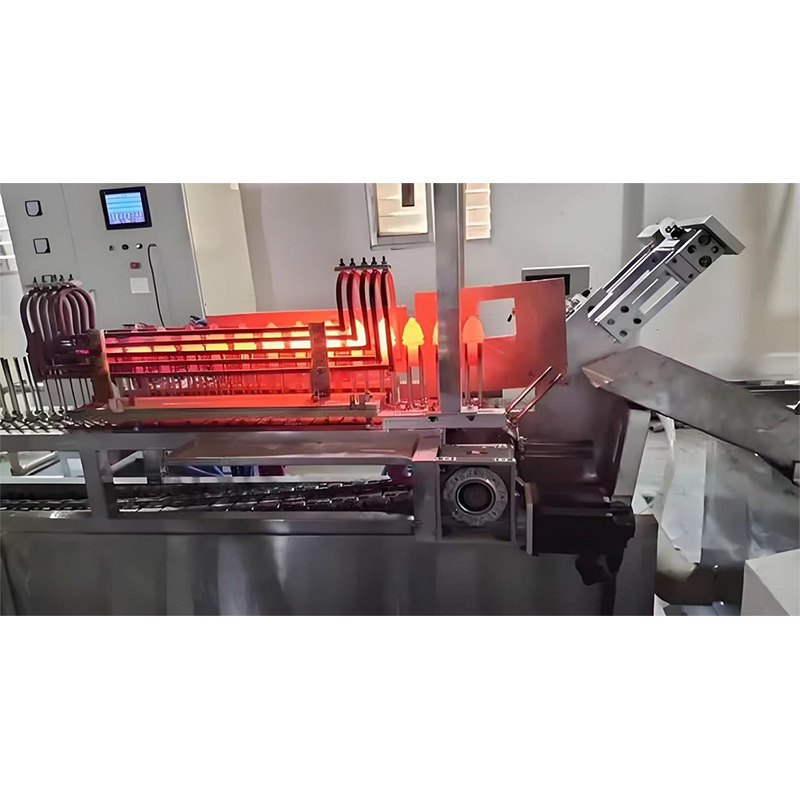

Процесс сварки : Предварительно нагрейте заготовку, полностью или локально (обычно до 150–250 °C), перед сваркой, чтобы предотвратить образование сварочных трещин. Наплавка: Выполните многослойную, многопроходную наплавку на изношенные поверхности, такие как цилиндры и лопатки, для восстановления их размеров и контуров. Обратите особое внимание на режущую кромку выходного отверстия лопатки, требующую острого угла. Контролируйте температуру между проходами, чтобы избежать перегрева. Используйте метод симметричной сегментной сварки с зазорами для снижения сварочных напряжений и деформации.

4.Замените седло редуктора на новое:

Согласно конструкторским чертежам, место установки каждого нового седла шестерни точно определено, что обеспечивает точность позиционирования и угла. Для прочной приварки новых седел шестерни к цилиндру используются высокопрочные стальные сварочные прутки. Процесс сварки также требует предварительного нагрева и соблюдения разумной последовательности сварки.

5.Ремонт концевой пластины и системы распыления:

Отремонтируйте или замените изношенные торцевые пластины. Осмотрите, очистите или замените засоренные/поврежденные внутренние распылительные форсунки и трубопроводы, чтобы обеспечить надлежащее охлаждение и пылеподавления.

Этап 4: Обработка и отделка после сварки

1.Послесварочная термообработка:

2.Для ответственных или склонных к образованию трещин роликов проводится отжиг для снятия напряжений с целью устранения остаточных сварочных напряжений.

Обработка:

Поверхность после сварки шлифуется, делая её гладкой и ровной, что снижает сопротивление движению. При необходимости ключевые сопрягаемые поверхности, такие как присоединительный квадратный паз, подвергаются прецизионной обработке на токарном станке для обеспечения точности размеров и соосности.

3.Проверка динамической балансировки:

Это критически важный этап! Отремонтированный ролик должен пройти динамическую балансировку. Сварка и замена деталей могут привести к неравномерному распределению массы, что может привести к сильным вибрациям при высокоскоростном вращении. Испытание на динамическом балансировочном станке включает в себя регулировку дисбаланса в допустимых пределах путём добавления или удаления грузов в определённых местах (привариванием противовесов) или сверлением отверстий.

Этап 5: Сборка, покраска и окончательная проверка

1.Сборка:

Установите новые, качественные, сертифицированные зубья и втулки. Если ролики сегментированные, соберите их как единое целое.

2.Защита поверхности:

Несварные поверхности обрабатываются средством против ржавчины и покрываются антикоррозийной краской (обычно ярко-желтого или оранжевого цвета).

3.Заключительная проверка:

Инспектор по качеству проводит комплексную итоговую проверку в соответствии со стандартами технического обслуживания и чертежами. Проверка включает в себя: внешний вид, размеры, качество сварных швов, правильность установки зубьев, отчёт о динамической балансировке и функциональность системы распыления. Заполняется и хранится полная карта технического обслуживания для дальнейшего использования.

Техническое обслуживание барабанов угледобывающих машин – это системный проект, объединяющий множество технологий, таких как сварка, механическая обработка, термообработка и динамическая балансировка. Качественное техническое обслуживание позволяет не только восстановить работоспособность барабана, но и значительно продлить его срок службы, обеспечивая эффективную и безопасную работу в забое. Пренебрежение любым этапом, особенно очисткой, дефектоскопией и динамической балансировкой, может привести к отказу в обслуживании или даже к несчастным случаям.