Процесс изготовления нарезных зубьев

2025-12-04

Категория процесса | Основные характеристики | Краткое описание процесса | Применимые продукты/цели

Традиционные последовательности пайки и термообработки имеют свои недостатки: 1. Обработка корпуса шестерни → Головка из припоя → Термообработка; 2. Обработка корпуса шестерни → Термообработка → Головка из припоя → Традиционное нарезание зубьев.

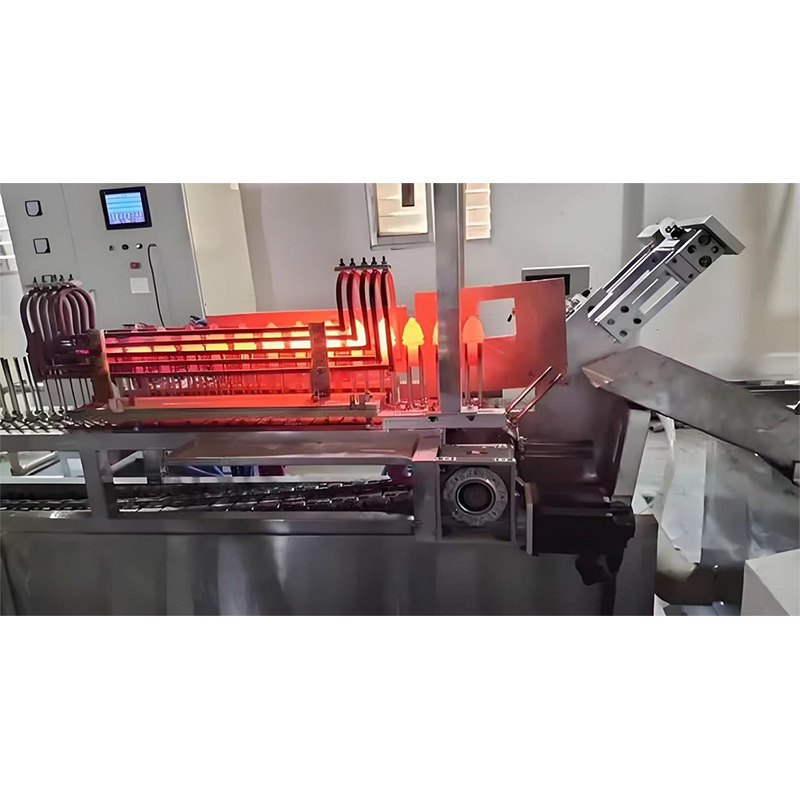

Вакуумная пайка — это однократный процесс формовки, при котором пайка и термообработка производятся одновременно, что позволяет избежать вторичного нагрева и повысить общую производительность. Процесс включает в себя: обработку зубчатых колес → очистку и сушку → загрузку в вакуумную печь → однократную пайку и закалку → охлаждение для получения высококачественных и долговечных зубьев.

Литье с инкрустацией и специальные процессы обеспечивают металлургическое соединение материалов или специальных структур/характеристик: 1. Биметаллический композит: сварка тел и концов зубьев из разных материалов; 2. Метод литья с инкрустацией: предварительное размещение высокоизносостойких головок зубьев, затем отливка и сплавление тела зуба; 3. Поверхностное плакирование: нанесение износостойкого слоя сверхвысокой твердости на поверхность тела зуба для удовлетворения особых требований к износостойкости и ударопрочности, например, биметаллические режущие зубья, литьевые режущие зубья с инкрустацией и режущие зубья с армированной поверхностью.

Анализ ключевых этапов процесса

Процесс пайки: Пайка — ключ к соединению твердосплавного наконечника и стального тела зуба. Контроль зазора припоя (обычно 0,08–0,15 мм) имеет решающее значение. Слишком малый зазор затрудняет течение припоя, а слишком большой — нарушает капиллярное движение, что приводит к неполному заполнению припоем. Использование конусной посадки между твердосплавным наконечником и отверстием в теле зуба помогает обеспечить равномерный зазор.

Процесс термообработки: Термообработка определяет твёрдость, износостойкость и прочность тела зуба. При традиционных процессах, независимо от того, выполняется ли сначала пайка или термообработка, твёрдосплавный наконечник может стать хрупким из-за вторичного нагрева, или твёрдость наконечника зуба может снизиться. Одностадийный процесс вакуумной пайки эффективно устраняет эти проблемы, выполняя пайку и закалку в вакууме за один этап, что повышает общее качество изделия.

Для удовлетворения более высоких требований были приняты некоторые специальные процессы:

Биметаллический композит: тело зуба и кончик зуба изготовлены из материалов с различными эксплуатационными характеристиками, чтобы обеспечить прочность, ударную вязкость и износостойкость соответственно, а затем сварены в одно целое.

Метод литья с инкрустацией: головка зуба, изготовленная из высокоизносостойкого материала, например, высокохромистого чугуна, заранее помещается в форму, а затем туда заливается расплавленный металл тела зуба для достижения металлургической связи между головкой и телом зуба.

Поверхностная наплавка: например, с помощью плазменной наплавки на поверхность тела зуба наносится слой сплава высокой твёрдости и износостойкости. Некоторые методы позволяют достичь твёрдости поверхности по Виккерсу до 1800 единиц и более.

При выборе технологии изготовления режущего инструмента:

Сосредоточение на общей производительности: передовые процессы, такие как вакуумная формовка, позволяют лучше сбалансировать качество сварки и свойства основного материала.

Учет конкретных условий работы: для разных условий работы, например, твердости пород угольных шахт, могут подойти разные режущие зубья с разными процессами и структурами.

Упор на упрочнение поверхности: технологии повышения твердости и износостойкости, такие как плакирование поверхности, могут значительно увеличить срок службы режущих инструментов.

В будущем, с развитием материаловедения и производственных технологий, при изготовлении режущих инструментов все больше внимания будет уделяться комплексному применению процессов (например, комбинированию вакуумной пайки с плакированием поверхности), интеллектуальному и точному управлению (обеспечивающему стабильное качество каждого изделия) и исследованию новых материалов (например, новых износостойких сплавов и композитных материалов).