Подробное введение в винтовой барабан угольного резака

2025-09-24

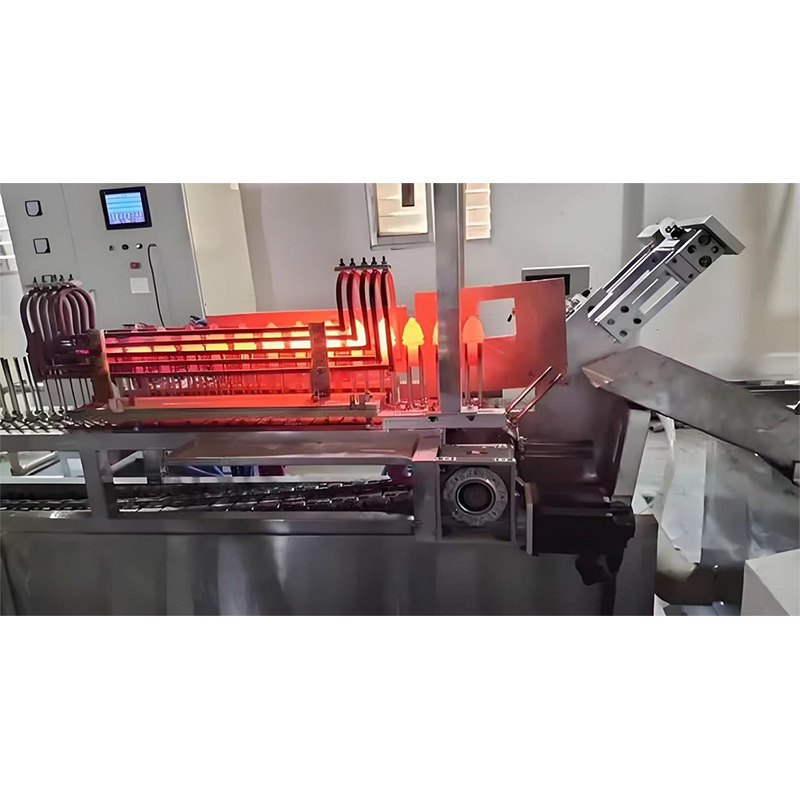

Функция и состав винтового барабана угольного резака

Спиральный барабан угольного резака является ключевым компонентом и рабочим механизмом, позволяющим машине выполнять функции резки, дробления, выгрузки и погрузки угля, потребляя большую часть мощности угольного резака. Его основные функции включают резку угольного пласта, дробление угля, транспортировку угольных блоков из рабочей зоны и погрузку их на скребковый конвейер, одновременно выдерживая ударные нагрузки и износ в процессе резки.

Основные конструктивные компоненты

Корпус режущей головки: сварной, с торцевыми пластинами и спиральными лопастями, с режущими зубьями, установленными на лопастях. Спиральная конфигурация обеспечивает загрузку угля.

Режущие зубья и держатели зубьев: режущие зубья непосредственно контактируют с угольным забоем для дробления угля, а держатели зубьев фиксируют зубья и должны выдерживать высокие циклические нагрузки и износ.

Отклоняющая пластина для угля: расположена на одной стороне барабана, способна поворачиваться на 180° для адаптации к различным направлениям добычи угля, повышая эффективность погрузки угля.

Соединительные компоненты: соединяются с выходным валом редуктора режущего агрегата для передачи крутящего момента и привода вращения барабана.

Технические характеристики и конструктивные требования к винтовому барабану угольного резака

Основные технические параметры

Диаметр и ширина: должны соответствовать требованиям к высоте добычи. Например, на забое шахты Shendong Buliantai с высотой добычи 8,0 метров была использована конструкция барабана увеличенного размера φ4,5 метра.

Угол наклона и шаг спирали: влияют на эффективность загрузки угля и потребление энергии; требуют оптимизированной конструкции с учетом твердости пласта.

Расположение режущих зубьев: должно быть равномерным, чтобы снизить ударные нагрузки и продлить срок службы.

Направления оптимизации производительности

Выбор материала: использовать высокопрочные износостойкие сплавы для лопастей и держателей зубьев, чтобы повысить сопротивление усталости и истиранию.

Оптимизация конструкции: использование метода конечных элементов (например, моделирование на основе Pro/E) для снижения концентрации напряжений и предотвращения разрушения лопастей.

Согласование параметров: регулируйте скорость вращения барабана и глубину резания в зависимости от геологических условий угольного пласта (твердость, развитие стыков), чтобы снизить удельное энергопотребление при резании.

Сценарии применения и отраслевые вызовы для режущих барабанов угольных комбайнов

Основные области применения

Полностью механизированные забои: двухбарабанные угольные резаки используются для однопроходной добычи на полную высоту в средних и толстых пластах. Оборудование с установленной мощностью 2925 кВт может достигать производительности 6000 т/ч.

Добыча угля в тонких пластах: однобарабанные комбайны с барабанами малого диаметра подходят для сложных условий кровли и пола.

Особые угольные пласты: оптимизированное расположение режущих зубьев и параметры спирали адаптированы к требованиям резки в пластах твердого угля и угля с вкраплениями породы.

Существующие проблемы и направления совершенствования

Проблемы отрасли: традиционные барабаны страдают от плохой фрагментации угля, низкого использования энергии и быстрого износа режущих зубьев, что приводит к частым поломкам держателей зубьев и истиранию лезвий.

Технические меры противодействия: Разработка вспомогательного программного обеспечения для проектирования, позволяющего выполнять динамические расчеты нагрузки и оптимизацию параметров.

Внедрение интеллектуальной технологии мониторинга для обеспечения обратной связи в режиме реального времени по сопротивлению резанию и динамической регулировке ориентации барабана.

Применение износостойких покрытий и биомиметических конструкций режущих зубьев для продления срока службы уязвимых компонентов.

Техническое обслуживание и меры предосторожности для режущих барабанов угольных резаков

Ключевые моменты регулярного технического обслуживания

Проверка режущих наконечников: периодически заменяйте изношенные или поврежденные режущие наконечники для обеспечения эффективности резки.

Управление смазкой: периодически смазывайте подшипники и соединительные точки, чтобы предотвратить отказ при высоких температурах.

Обнаружение структурных дефектов: используйте ультразвуковое тестирование для оценки целостности сварных швов лезвий и прочности седла зубьев, чтобы предотвратить случаи разрушения.

Процедуры безопасной эксплуатации

Запуск без нагрузки: избегайте запуска под нагрузкой, чтобы предотвратить перегрузку двигателя или повреждение редуктора от удара.

Выравнивание направления: регулируйте положение отклоняющей пластины для угля в соответствии с направлением добычи, чтобы предотвратить скопление угля.

Контроль нагрузки: контролируйте ток барабана с помощью системы управления комбайном, чтобы предотвратить работу с перегрузкой.

Резюме

Как основной компонент полностью механизированных горных выработок, рациональность конструкции спирального барабана комбайна напрямую влияет на эффективность производства, энергопотребление и надежность. В настоящее время отрасль решает традиционные проблемы барабанов, такие как низкая эффективность и быстрый износ, с помощью технологических инноваций, включая конструкции с увеличенным диаметром, интеллектуальный анализ нагрузки и износостойкие материалы. Будущие разработки должны еще больше интегрировать промышленные технологии Интернета вещей для достижения оптимизации производительности на протяжении всего жизненного цикла и прогнозного технического обслуживания барабанов.