Продукция

Выбор подходящей стали, такой как 20CrNiMo или 42CrMo, высококачественная легированная конструкционная сталь.

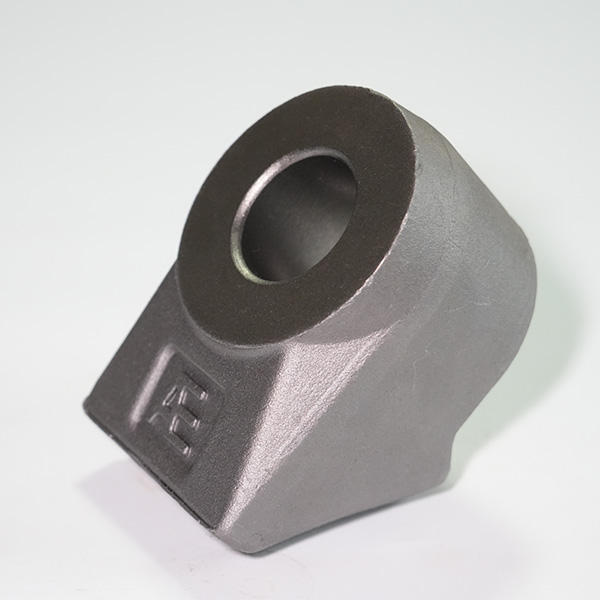

При выборе оснований используются материалы, подходящие для добычи угля и породы, после чего они подвергаются ковке, механической обработке, обработке поверхности, термообработке, закалке и отжигу для повышения вязкости и стабильности основания, что обеспечивает хорошие комплексные механические свойства. В заключение, на поверхность основания наносится износостойкое покрытие или проводится лазерное наплавление, чтобы повысить твердость и износостойкость основания.

86

Общее производственное оборудование

6000

Общая производственная площадь компании (㎡)

32

Количество сотрудников

56

Почетные сертификаты

Продукция

Выбор подходящей стали, такой как 20CrNiMo или 42CrMo, высококачественная легированная конструкционная сталь.

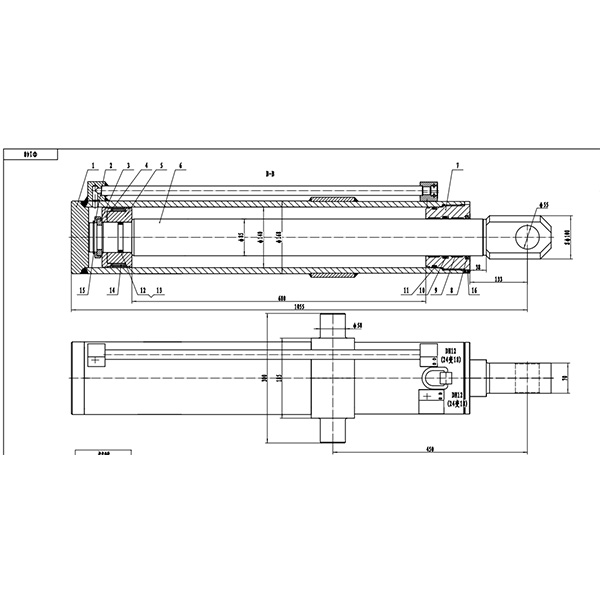

Гидроцилиндр самоходного устройства

Cортировать Проходной цилиндр: используется для перемещения хвостовика самоходной машины вперед в целом, для обеспечения синхронного движения с печатной машиной и для удовлетворения потребностей рабочей поверхности в движении. Горизонтальны... Гидроцилиндр перегрузчика

Прикладная среда Проходной цилиндр: Он в основном используется для обеспечения общего перемещения печатной машины, чтобы она могла двигаться синхронно с продвижением рабочей поверхности и обеспечивать плавную транспортировку по каналу. Гори... Гидравлический жидкостный домкрат

Типы гидравлических кронштейновых домкратов Проходной домкрат: используется для выдвижения передней транспортной плоскости и вытягивания кронштейна. Балансировочный домкрат: Используется для регулировки угла наклона верхней и задней балок. ... Стоечные опоры гидравлических подъемников

Производственный процесс В соответствии с национальными стандартами и техническими условиями; порядок внедрения GB/25974.2-2010 Ковка Обработка ковкой: Для ковки днища цилиндра, направляющей втулки и поршня используются материалы 27SiMn и 4... Гидроцилиндр проходческого комбайна

Типы масляных баллонов TBM Название продукта:Подъемный цилиндр режущей головки, телескопический цилиндр режущей головки Цилиндр режущей части: он включает в себя цилиндр подъема режущей головки и телескопический цилиндр режущей головки. Пер... Серводвигатель высоты угольного резака

Название продукта Tехнические характеристики и модели подъемных цилиндров (поворотных телескопических цилиндров); диаметры цилиндров (внутренние диаметры)¢140 ¢160 ¢180 ¢200 ¢220 ¢230 ¢260 ¢280 ¢320 )И множество других моделей и разновидно...

О Hас

Компания Ань Эр Лун специализируется на исследованиях, разработке и производстве ряда основных комплектующих для горного оборудования, включая режущие ролики, режущие зубья, держатели зубьев и гидравлические цилиндры.В каждом продукте воплощены мудрость и трудолюбие Ань Эр Лун, демонстрирующие высочайшее стремление к качеству.

Режущий барабан компании имеет сложную конструкцию и использует передовые технологии автоматизированного проектирования, позволяющие в полной мере учитывать геологические условия различных сложных шахт и оптимизировать конструкцию барабана. Уникальная конструкция спиральных лопастей значительно повышает эффективность загрузки угля и породы, эффективно снижает вторичное дробление угля и снижает потребление энергии. В нем используется высокопрочная, износостойкая, высококачественная сталь и применяется специальный процесс термообработки, который придает режущему барабану отличную износостойкость и ударопрочность, значительно продлевая срок его службы и сокращая затраты на техническое обслуживание оборудования и время простоя.

Новости