Подробное руководство по эксплуатации угледобывающей машины

2025-06-18

ля угольных шахт важность угледобывающих машин невозможно переоценить,

поэтому знание и понимание их работы является обязательным для каждого

работника.

- Тяговая часть

Тяговая часть является двигателем угледобывающей машины, ее основная функция

заключается в управлении движением угледобывающей машины вдоль рабочей

поверхности и регулировании скорости тяги угледобывающей машины в соответствии

с требованиями процесса добычи угля. Благодаря тяговой части угледобывающая

машина может осуществлять непрерывную добычу угля с заданной скоростью и в

заданном направлении.

Тяговый механизм в основном состоит из тягового двигателя, тягового редуктора и

тяговой цепи (или безцепного тягового устройства) и т. д. Тяговый двигатель

обеспечивает движение угледобывающей машины и является компонентом,

обеспечивающим тяговое движение угледобывающей машины.

1.1 Тяговый двигатель

Движущая сила: тяговый двигатель является источником движения угледобывающей

машины, его мощность зависит от модели угледобывающей машины и требований к

работе, обычно она составляет от нескольких десятков до сотен киловатт.

Принцип работы: с помощью принципа электромагнитной индукции электрическая

энергия преобразуется в механическую энергию, выделяя высокоскоростную

вращательную силу, которая служит источником начальной тяги для последующей

тяговой передачи.1.2 Тяговый редуктор

Ключевой элемент трансмиссии: тяговый редуктор расположен между тяговым

двигателем и тяговым исполнительным механизмом и состоит в основном из зубчатой

передачи, подшипников, корпуса и других частей. Внутренняя зубчатая передача

сцепляется с помощью зубчатых колес с разным количеством зубцов, а благодаря

разумной конструкции соотношения зубцов на всех уровнях зубчатой передачи

высокая скорость вращения и низкий крутящий момент, создаваемые тяговым

двигателем, преобразуются в низкую скорость вращения и высокий крутящий момент,

подходящие для движения угледобывающей машины.

Механизм действия: он позволяет точно регулировать скорость тяги угледобывающей

машины в соответствии с требованиями различных технологических процессов добычи

угля. При добыче угля из тонких пластов может потребоваться, чтобы

угледобывающая машина двигалась с более низкой и стабильной скоростью. В этом

случае тяговый редуктор регулирует передаточное число, снижая выходную скорость

и увеличивая крутящий момент, чтобы обеспечить плавную работу угледобывающей

машины.

1.3 Тяговая цепь (или безцепное тяговое устройство)

Тяговая цепь: традиционная тяговая цепь обычно состоит из звеньев, изготовленных

из высокопрочной легированной стали, и обладает высокой прочностью и

износостойкостью. Она соединяется с выходным валом тягового редуктора через

цепное колесо, и когда тяговый редуктор приводит в движение цепное колесо, тяговая

цепь тянет корпус угледобывающей машины вдоль рабочей поверхности. В некоторых

небольших угольных шахтах или при определенных условиях пласта угля тяговые цепи

по-прежнему широко используются.

Бесцепное тяговое устройство:

Зубчато-штырьковый: в этом случае на ходовой части угледобывающей машины

устанавливается приводной зубчатый колесо, соединенное с тяговым двигателем, а на

скребковом конвейере рабочей поверхности прокладываются штырьковые рельсы.

Приводная шестерня и штифтовые рельсы взаимодействуют друг с другом, и когда

двигатель приводит приводную шестерню во вращение, шестерня катится по

штифтовым рельсам, тем самым продвигая угледобывающую машину вперед или

назад. Преимуществами этого типа являются плавная передача движения, высокая

надежность и способность выдерживать большие тяговые нагрузки. Цепная шестерня –

цепные рельсы: Цепная шестерня – цепные рельсы представляют собой безцепноетяговое устройство, в котором на угледобывающей машине установлена цепная

шестерня, а на рабочей поверхности уложены специальные цепные рельсы. Зубчатое

колесо и звенья цепной рельсы взаимодействуют друг с другом, и вращение зубчатого

колеса обеспечивает тягу угледобывающей машины. Этот способ чаще всего

применяется в угледобывающих работах, где требуется высокая тяга и стабильность,

например, на рабочих поверхностях с большой высотой забоя.

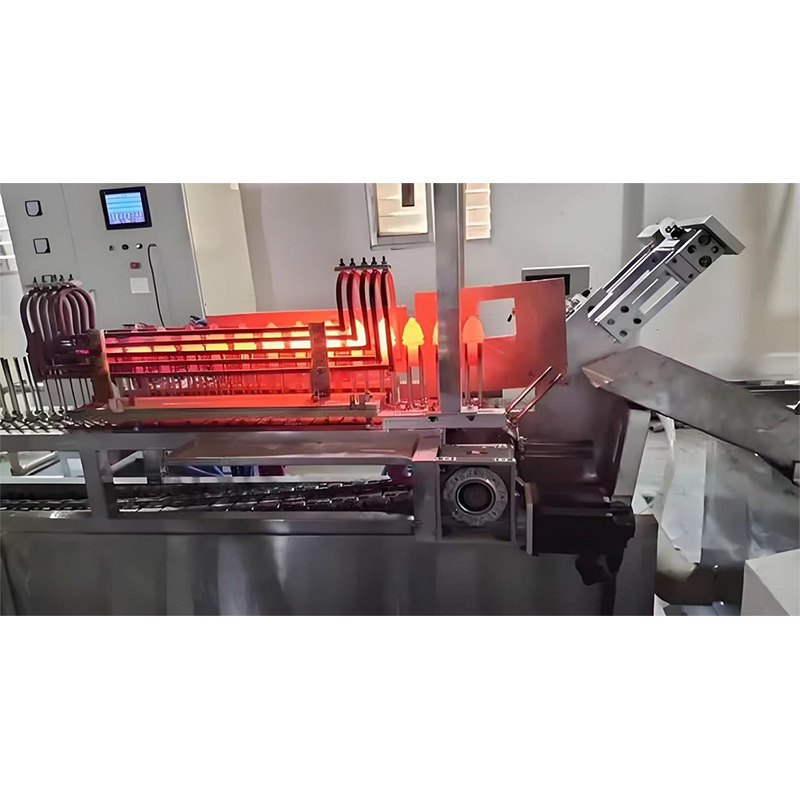

- Режущая часть

Режущий механизм является основным рабочим элементом барабанной

угледобывающей машины, его основная задача — резка и дробление угольного

пласта. С помощью быстро вращающегося барабана режущего механизма угольный

пласт отрезается от угольной стены и дробится на куски подходящего размера для

последующей транспортировки и обработки.

Режущий механизм в основном состоит из режущего двигателя, качающегося рычага,

барабана и других частей. Режущий двигатель обеспечивает вращение барабана,

качающийся рычаг соединяет режущий двигатель и барабан, барабан является

частью, непосредственно контактирующей с угольным пластом, на барабане

установлены режущие зубья, которые измельчают угольный пласт посредством

режущего действия.

2.1 Режущий двигатель

Источник энергии для резки: режущий двигатель является силовым ядром режущего

механизма и выполняет важную задачу по приводу барабана для высокоскоростного

вращения с целью резки угольного пласта. Мощность режущего двигателя обычно

довольно велика и составляет несколько сотен киловатт.

Специальная конструкция: внутри двигателя обычно установлены вентиляторы и

водяные каналы для охлаждения, чтобы обеспечить поддержание температуры

двигателя в нормальном диапазоне во время длительной работы с высокой нагрузкой

и гарантировать его стабильную и надежную работу.

2.2 Качающийся рычаг

Соединение и регулировка: кронштейн является ключевым элементом, соединяющим

режущий двигатель и барабан, и состоит в основном из корпуса кронштейна, зубчатойпередачи, подшипников, штифтов и т. д. Корпус кронштейна изготовлен из

высокопрочной литой стали, чтобы выдерживать огромные удары и крутящий момент

во время резки.

Регулировка высоты: внутренний зубчатый редуктор передает мощность режущего

двигателя на барабан, а поворотный рычаг соединен с корпусом угледобывающей

машины с помощью штифта и оснащен гидроцилиндром для регулировки высоты. При

необходимости регулировки высоты барабана гидравлическая система управляет

выдвижением и втягиванием гидроцилиндра, приводя в движение поворотный рычаг

вокруг штифта вверх и вниз, что позволяет регулировать положение барабана по

вертикали.

2.3 Барабан

Режущий рабочий орган: барабан является ключевым элементом, непосредственно

контактирующим с угольным пластом и осуществляющим режущие операции. Он

состоит из корпуса барабана, торцевых дисков, спиральных лопастей, режущих зубьев

и других частей.

Конструктивные особенности: корпус барабана изготовлен из высокопрочной

легированной стали, обладает хорошей износостойкостью и ударопрочностью.

Торцевые диски установлены на обоих концах корпуса барабана и служат для

поддержки и фиксации спиральных лопастей и режущих зубьев. Спиральные лопасти

расположены по окружности корпуса барабана в виде спирали и служат для

своевременной транспортировки отрезанных кусков угля на скребковый конвейер.

Параметры спиральных лопастей, такие как угол подъема и шаг винта,

рассчитываются с учетом твердости угольного пласта, скорости тяги угледобывающей

машины и других факторов, чтобы обеспечить эффективность транспортировки угля.

Конфигурация режущих зубьев: режущие зубья являются компонентами барабана,

непосредственно режущими угольный пласт. В зависимости от условий угольного

пласта, режущие зубья подразделяются на различные типы, такие как зубья типа

кирки и зубья типа ножа. Зубья типа кирки подходят для более твердых угольных

пластов, их головка имеет острую форму кирки, что позволяет им глубоко проникать в

угольный пласт и разбивать уголь под действием ударной силы. Ножи типа «нож»

подходят для более мягких угольных пластов, они имеют плоскую форму и отрезают

уголь посредством резки. Ножи равномерно распределены по спиральным лопастям и

торцевым дискам, их расположение и угол установки тщательно рассчитаны, чтобы

обеспечить эффективное разрезание угольного пласта каждым ножом во время

вращения барабана и повысить эффективность резки.3. Электрическая система

Электрическая система является центром управления барабанной угледобывающей

машиной. Она в основном отвечает за питание всех двигателей угледобывающей

машины, а также за управление и мониторинг ее работы. С помощью электрической

системы можно запускать, останавливать, регулировать скорость, менять направление

вращения и т. д., а также в режиме реального времени контролировать рабочее

состояние угледобывающей машины, например, такие параметры, как ток двигателя,

температура, скорость тяги угледобывающей машины, скорость вращения режущего

механизма и т. д., чтобы обеспечить безопасную и эффективную работу

угледобывающей машины.

Электрическая система в основном состоит из двигателя, электрического блока

управления, кабеля, кнопок управления и других компонентов. Двигатель является

источником энергии для всех действий угледобывающей машины. Электрический блок

управления является центральным компонентом электрической системы, который

обеспечивает управление и защиту двигателя. Кабель используется для соединения

двигателя и электрического блока управления, а также угледобывающей машины и

внешнего источника питания. Кнопки управления установлены на панели управления

угледобывающей машины, что облегчает оператору выполнение различных операций.

3.1 Электродвигатель

Совместная работа нескольких двигателей: двигатели в электрической системе

включают тяговые двигатели, режущие двигатели и т. д. Они должны не только

соответствовать требованиям взрывозащиты в подземных угольных шахтах, но и

обладать высокой надежностью и хорошими характеристиками регулирования

скорости. Различные типы двигателей различаются по таким параметрам, как

мощность и скорость вращения, в зависимости от их функций и рабочих требований.

Тяговые двигатели в основном обеспечивают стабильный крутящий момент для

привода угледобывающей машины, а режущие двигатели должны развивать высокую

мощность для эффективной резки угольного пласта.

Требования к управлению: для обеспечения точного управления угледобывающей

машиной двигатели обычно оснащаются соответствующими контроллерами и

датчиками, которые в режиме реального времени отслеживают рабочее состояние

двигателя, например ток, напряжение, скорость вращения, температуру и т. д., и

регулируют его в соответствии с требованиями процесса добычи угля.

3.2 Электроконтрольный шкафЦентр управления: Электрошкаф является центральным элементом системы

управления, имеет компактную внутреннюю конструкцию и содержит множество

важных электрических компонентов.

Состав компонентов: в основном включает в себя контакторы, реле, преобразователи

частоты, контроллеры и т. д. Контакторы и реле используются для управления

основными операциями, такими как запуск, остановка, прямое и обратное вращение

двигателя, и обеспечивают включение и выключение цепи по принципу

электромагнитного управления. Преобразователи частоты используются для

регулирования скорости вращения двигателя, точной настройки выходной частоты

двигателя в соответствии с рабочим состоянием угледобывающей машины и

технологическими требованиями, что позволяет обеспечить бесступенчатое

регулирование скорости угледобывающей машины. Контроллер является «мозгом»

электрического шкафа, он принимает сигналы от панели управления, датчиков и

других устройств, после логических вычислений и обработки посылает управляющие

команды на контакторы, реле, преобразователи частоты и другие устройства,

обеспечивая автоматическое управление угледобывающей машиной.

Конструкция защиты: для адаптации к суровым условиям подземных угольных шахт,

где влажно, много пыли и присутствуют коррозионные газы, электрический шкаф

имеет герметичную конструкцию и оснащен хорошим устройством отвода тепла, чтобы

обеспечить нормальную работу внутренних электрических компонентов.

3.3 Кабели

Связующее звено для передачи электроэнергии: кабели являются важными

компонентами, соединяющими двигатель, электрический шкаф и угледобывающую

машину с внешним источником питания, и отвечают за передачу электроэнергии к

угледобывающей машине. В условиях подземных угольных шахт кабели должны

обладать хорошими изоляционными свойствами, механической прочностью и

износостойкостью.

Конструктивные особенности: обычно для защиты используются многослойные

изоляционные материалы и высокопрочная оболочка. Внутренние проводники обычно

изготавливаются из высокопроводящего меди или алюминия, чтобы уменьшить потери

при передаче электроэнергии. Внешняя оболочка кабеля изготавливается из

изоляционных материалов, таких как резина или пластик, и обладает

водонепроницаемыми, влагостойкими и антикоррозионными свойствами. Кроме того,

для предотвращения механических повреждений кабеля во время работы

угледобывающей машины в оболочку добавляют армирующие материалы, такие как

стальная проволока или волокно, которые эффективно предотвращают повреждение

кабеля кусками угля и царапинами, а также обеспечивают его изоляционные свойствав условиях влажной среды.

Способ подключения: кабель подключается к двигателю и электрическому шкафу с

помощью специальных кабельных соединителей, которые обладают хорошей

герметичностью и электрическими характеристиками, обеспечивая стабильную и

надежную передачу электроэнергии.

3.4 Кнопки управления

Интерфейс взаимодействия человека и машины: кнопки управления установлены на

панели управления угледобывающей машины и являются основным средством

взаимодействия оператора с угледобывающей машиной.

Расположение функций: кнопки управления включают кнопку запуска, кнопку

остановки, кнопку регулировки скорости тяги, кнопку запуска и остановки режущего

двигателя, кнопку регулировки высоты барабана и т. д. Эти кнопки соединены с

электрическим шкафом через электрическую цепь, и оператор посылает управляющий

сигнал в электрический шкаф, нажимая соответствующие кнопки. При

проектировании кнопок управления обычно учитываются удобство и безопасность

эксплуатации, размер, форма и расположение кнопок соответствуют принципам

эргономики, что облегчает работу оператора в сложных условиях подземного

угольного шахты. Кроме того, для предотвращения ошибочных действий некоторые

важные кнопки управления снабжены защитными крышками или блокирующими

устройствами.

- Вспомогательные устройства

Обеспечивают лучшие условия работы для угледобывающей машины, защищают ее

от повреждений, а также облегчают работу оператора. В основном включают в себя

систему распылительного охлаждения, систему регулировки высоты,

противоскользящее устройство, защитную пластину и т. д.

Система распылительного охлаждения используется для снижения температуры

режущей части и уменьшения количества пыли, образующейся в процессе добычи

угля. Система регулировки высоты используется для регулировки высоты барабана в

соответствии с толщиной углевого пласта. Противоскользящее устройство

предназначено для предотвращения скольжения угледобывающей машины при

добыче на наклонных пластах и обеспечения безопасности тяги угледобывающей

машины. Угольный отбойник устанавливается сзади барабана и служит для

направления угля, отрезанного барабаном, на скребковый конвейер.4.1 Система распылительного охлаждения

Распылительное устройство: система распылительного охлаждения в основном

состоит из резервуара для воды, водяного насоса, фильтра, распылителя и других

частей. Водяной бак служит для хранения воды для распыления, водяной насос

выкачивает воду из бака и удаляет примеси из воды с помощью фильтра, чтобы

предотвратить засорение распылителей. Фильтр обычно использует высокоточный

фильтрующий элемент или фильтрующий картридж, который эффективно фильтрует

твердые примеси из воды. Распылители устанавливаются рядом с барабаном

режущего механизма и на поворотном рычаге. В зависимости от требований к

распылению, распылители делятся на внутренние и внешние. Внутренние

распылители устанавливаются внутри барабана и распыляют воду непосредственно на

режущую часть зубьев, что позволяет снижать запыленность у источника образования

пыли. Наружные распылители устанавливаются снаружи барабана и образуют

распылительную завесу, которая улавливает и осаждает пыль, образующуюся в

процессе резки.

Механизм охлаждения: система распылительного охлаждения отводит тепло,

выделяемое в процессе работы режущим двигателем, поворотным рычагом и другими

компонентами, путем распыления водяного тумана на эти компоненты или циркуляции

воды по внутреннему охлаждающему каналу. Когда двигатель работает, водяной

насос перекачивает холодную воду из бака в охлаждающий канал, где она поглощает

тепло, выделяемое двигателем, а затем возвращается в бак. Такой циркуляционный

охлаждающий механизм обеспечивает работу двигателя в нормальном диапазоне

рабочих температур.

4.2 Система подъема

Гидравлический привод: система регулировки высоты в основном состоит из

цилиндра регулировки высоты, гидравлической насосной станции, группы

регулирующих клапанов и других частей. Гидравлическая насосная станция

обеспечивает систему регулировки высоты источником питания, она приводит в

действие насос с помощью двигателя, извлекает гидравлическое масло из бака и

создает давление. Гидравлическое масло под давлением по трубопроводу поступает в

группу регулирующих клапанов. Группа регулирующих клапанов в соответствии с

командами оператора или сигналами системы автоматического управления регулирует

направление и расход гидравлического масла, обеспечивая тем самым выдвижение и

втягивание цилиндра регулировки высоты.

Регулировка высоты: один конец цилиндра регулировки высоты соединен с корпусом

угледобывающей машины, а другой конец — с рычагом. Когда гидравлическаяжидкость поступает в камеру с штоком или без штока цилиндра регулировки высоты,

шток цилиндра выдвигается или втягивается, толкая рычаг вверх и вниз вокруг точки

соединения с корпусом, что позволяет регулировать высоту барабана.

4.3 Противоскользящее устройство

Механическое тормозное противоскользящее устройство: при добыче угля в

наклонных пластах для предотвращения сползания угледобывающей машины под

действием собственного веса часто используется механическое тормозное

противоскользящее устройство. Такое устройство в основном состоит из тормоза,

тормозных колодок, управляющего механизма и других частей. Тормоз

устанавливается на тяговом или ходовом механизме угледобывающей машины. Когда

угледобывающая машина останавливается или требуется торможение, управляющий

механизм с помощью гидравлического или механического привода зажимает

тормозные колодки на тяговом шкиве или ступице ходового колеса, создавая трение и

предотвращая скольжение угледобывающей машины.

Самоблокирующееся противоскользящее устройство: Самоблокирующееся

противоскользящее устройство использует специальную механическую конструкцию

для обеспечения противоскользящей функции. Когда угледобывающая машина

останавливает тягу на наклонном угольном пласте, самоблокирующийся зубчатый

механизм или храповый механизм автоматически блокируются, предотвращая

обратное вращение ходовых колес и тем самым предотвращая скольжение

угледобывающей машины.

4.4 Угольная заслонка

Конструкция: углезащитный щиток устанавливается сзади барабана и состоит в

основном из дугообразной пластины, соединительных кронштейнов и других деталей.

Дугообразная пластина обычно изготавливается из высокопрочной износостойкой

стали, ее форма рассчитывается в зависимости от диаметра барабана и конструкции

угледобывающей машины, что позволяет эффективно направлять углерод,

отрезанный барабаном, на скребковый конвейер. Соединительные кронштейны

служат для соединения дугообразной пластины с корпусом угледобывающей машины

или поворотным рычагом, обеспечивая стабильность углезащитного щитка во время

работы.

Регулировочная функция: углезащитные щитки обычно имеют регулируемую

конструкцию, чтобы лучше адаптироваться к требованиям добычи и транспортировки

угля различной толщины. При добыче тонких пластов угля углезащитные щитки можно

установить ближе к барабану, чтобы повысить эффективность погрузки угля; придобыче толстых пластов угля следует соответствующим образом отрегулировать угол

наклона углезащитных щитков, чтобы обеспечить беспрепятственное направление

угля на скребковый конвейер